Blog

Strategia i SOP

Ludzkie oblicze procesu S&OP

Już nawet dokładnie nie pamiętam, kiedy zaczęła się moja przygoda z procesem S&OP, ale – jak zwykle mam w zwyczaju – jeżeli już w coś „wierzę”, oddaję siebie w stu procentach. Niestety, dla otaczających mnie osób jest to skrajnie niebezpieczne, bo od nich oczekuję dokładnie tego samego, a nawet i więcej. Nie żałując przy tym np. tabliczki czekolady z orzechami, żeby Ciebie też przekonać. Tak, każda metoda, byle byłaby skuteczna. No, prawie każda…

„Przyszłość zależy od tego, co robisz w teraźniejszości” Mahatma Gandhi

Najciekawsze w tym wszystkim jest to, że to właśnie dopiero proces S&OP i wszystko, co działo się w jego otoczeniu (w trakcie poznawania, rozumienia, wdrażania, uczenia siebie i innych, konsekwentnego realizowania jego założeń w praktyce, kontaktu z ludźmi) nauczyło mnie prawdziwej cierpliwości. I najważniejsze, by mieć kogoś, z kim można na temat S&OP porozmawiać, poradzić się – taki „telefon do przyjaciela”. Jolu, Konradzie*, wielki dzięki!

Zanim S&OP, to słów parę o strategii.

UFO, Yeti, Obcy, czyli strategia na najbliższe 3–5 lat

Choć podobno dżentelmeni o pieniądzach nie rozmawiają, należy powiedzieć sobie wprost: każda firma dąży do zysku przy minimalizowaniu kosztów. A to można osiągnąć poprzez realizowanie zamówień klientów w oczekiwanej jakości i czasie. Jednak, by móc spełniać te oczekiwania, potrzebny jest cel i wizja, jak go osiągnąć.

Powinniśmy odpowiedzieć sobie na kilka pytań: Czy chcemy być kołem ratunkowym dla naszych klientów, tzn. kiedy ich najważniejszy dostawca zawiedzie? Czy też chcemy być dostawcą pierwszego wyboru? Jakie są nasze przewagi konkurencyjne: poziom obsługi klienta i terminowość rzędu minimum 98 proc., bardzo krótkie czasy dostaw, a może znaczna elastyczność?

Odpowiedzi na te pytania to strategia firmy, pozwalająca określić, jak dalej działać. Innymi słowy: jak przełożyć to sprawnie na organizm składający się z setek indywidualności – naszych bezcennych pracowników – postrzegających otoczenie na swój sposób? Trzeba im wyznaczyć wspólny cel, przekonać do niego i konsekwentnie do niego dążyć.

Bez tego dobrze przemyślanego celu i strategii możemy mieć małe problemy. Sprzedaż przynosi coraz więcej zamówień, produkcja podnosi wydajność, a planowanie tnie koszty, obniżając zapasy. Idealny układ, tylko coś zaczyna zgrzytać… Zaczynamy reagować skutecznie, bo robimy to już od ponad 30 lat. Potrafimy to robić bardzo dobrze. Co najwyżej słabsze jednostki podziękują za współpracę… Czy dzisiaj stać nas na utratę cennych pracowników? Co najwyżej bardziej wymagający klienci odejdą… Czy stać nas na utratę klientów? Zaczyna się politykowanie, gra w podchody. Nagle moje cele i wskaźniki są ważniejsze niż twoje. A gdzie w tym cele firmy?

S&OP, czyli powszechny zdrowy rozsądek

„Wojen nie wygrywa się honorem, tylko rozsądkiem” Rafał Kosik, „Kameleon”

Pojawia się podstawowe pytanie: Po co? Dlaczego to wszystko robimy? W większości firm źródłem konfliktów są błędy w zakresie strategii, np. sprzeczne cele, sprzeczne wskaźniki (produkcja ma być rozliczana za wykorzystanie maszyn oraz efektywność; sprzedaż – za wielkość marży, wielkość sprzedaży; łańcuch dostaw – za rotację zapasów i poziom obsługi klienta). Najgorzej/Najgorsze, kiedy premie zależą od wyniku i zaczynamy kalkulować, co lepiej odpuścić, co NAM się lepiej opłaca, a niekoniecznie, co jest najlepsze dla firmy. A w ogóle skąd to mamy wiedzieć? Odpowiedzią na to jest właśnie strategia.

Sama strategia jednak nie wystarczy – wskaźniki (KPI) powinny być tak dobrane, by pozwalały zweryfikować, na jakim etapie realizacji celów jesteśmy: naszego i innych działów.

Kiedy mamy to już poustawiane, możemy przejść do procesu S&OP (Sales & Operations Planning). Planowanie Sprzedaży i Operacji jest procesem, który zrozumiałym językiem dla całej organizacji przenosi strategię z poziomu zarządu na pozostałe obszary, mające za zadanie realizację strategii.

W firmach, które nie mają tego procesu, najczęściej mamy do czynienia z dylematem: czym się zająć – sprawami ważnymi i pilnymi czy ważnymi, ale niepilnymi. To, co ważne i pilne da nam efekt od razu i sprawi, że dostaniemy odznakę „Super strażaka”. Jesteśmy najlepsi w gaszeniu pożarów. Nikt jak my nie rozwiązuje bieżących problemów. Z pracy wychodzimy z przekonaniem, że jesteśmy niezastąpieni, umęczeni jak nigdy, ale za to jacy ważni… To, co ważne i niepilne wymaga konsekwencji przez dłuższy czas, nawet gdy rzeczywistość się zmienia. Budowanie relacji z dostawcami, szkolenie i podnoszenie kompetencji pracowników, by mogli pracować w różnych obszarach, na różnych maszynach, przy różnych produktach, budowanie relacji z klientami – to przykłady rzeczy ważnych i niepilnych. Nie ma „efektu wow”! Nie przynoszą korzyści tu i teraz, jednak w długim okresie są zawsze korzystne dla firmy.

Kiedy nie mamy procesu S&OP, najczęściej sprawy ważne i pilne wygrywają. Jednak i w tym obszarze jest silna konkurencja. Zaczyna się zatem przeciąganie liny, zarządzanie przez decybele – kto głośniej krzyczy, czyj klient ważniejszy, podchody, zawiązywanie koalicji. A gdzie w tym wszystkim jest dobro firmy? Najczęściej ginie w natłoku spraw, emocji.

Sprawy ważne zazwyczaj dotyczą decyzji o długich horyzontach, a sprawy pilne w większości tematów bieżących. I tak właśnie pracujemy na S&OP. Decydujemy o inwestycjach w kosztowne moce produkcyjne, zmianie krytycznego dostawcy czy jak podnieść efektywność uczenia na stanowiskach specjalistycznych itp. Spraw ważnych i niepilnych jest zazwyczaj niewiele w odróżnieniu od tych pilnych, szalejących, nieprzewidywalnych, ale z dzisiejszej perspektywy mogę z czystym sumieniem potwierdzić, że załatwienie tych ważnych i niepilnych eliminuje większość tych ważnych i pilnych.

Tu zacytuję wspomnianego wcześniej Konrada: „…z długim wyprzedzeniem podejmuj decyzje dotyczące kilku, kilkunastu zagadnień, a dodawaj szczegóły skracając horyzont”.

W procesie S&OP potrzebny jest zatem długi horyzont (Ile czasu potrzebujemy na zakup maszyny? A ile na zatrudnienie wykwalifikowanych pracowników? Ile czasu na znalezienie, zatwierdzenie nowego dostawcy? A rozbudowanie hali lub magazynu ile zajmuje czasu?), ale zarządza się poprzez niewielką liczbę grup produktowych. W tym przypadku dokładność nie jest najważniejsza, chodzi przede wszystkim o to, aby nie być zaskakiwanym, np. istotnymi przeciążeniami zasobów. Dzięki planom tworzonym w perspektywie 18 miesięcy jesteśmy w stanie przygotować się na pokazujące/pojawiające się potrzeby. Możemy decydować o priorytetach, wyznaczać właściwe kierunki.

Cykliczność i konsekwencja

Najważniejszą cechą procesu S&OP jest jego cykliczność i konsekwencja. Oczywiście w zależności od tego, czego dana organizacja potrzebuje, jakie ryzyka chce zabezpieczyć, jakie decyzje musi podejmować na tym etapie, taki model powinna wdrożyć. Horyzont i częstotliwość poszczególnych kroków powinna zależeć od zdefiniowanych potrzeb na etapie strategii (typowo proces odbywa się w cyklach miesięcznych). W dzisiejszych czasach można się spodziewać sytuacji, które mogą skutkować zwiększeniem częstotliwości (czyli tzw. awaryjne S&OP, które mogą odbywać się czasami nawet co tydzień!). Cel jest jednak najważniejszy.

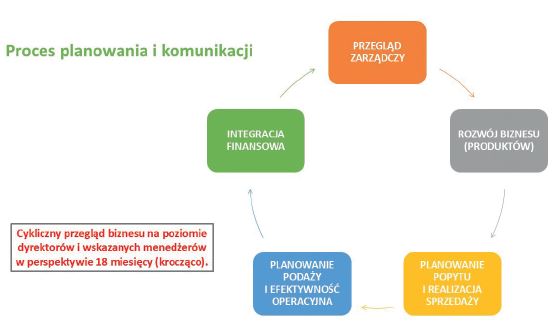

Proces S&OP możemy definiować według własnych potrzeb, zachowując jednak jego istotne elementy, jak przegląd popytu, przegląd podaży czy przegląd zarządczy. Oto przykład:

Rys. 1. Schemat S&OP w czterech krokach. Źródło: https://magellan-cg.com/

Posłużę się przykładem z naszej firmy. Co miesiąc przechodzimy przez wszystkie poniższe kroki.

Rys. 2. Schemat S&OP w MPS International. Opracowanie własne.

ROZWÓJ BIZNESU (przegląd projektowy) – zaplanowanie i opracowanie wystarczającej liczby nowych produktów dla zapewnienia wzrostu i innowacyjnej oferty; przegląd rynku i nowości dla firmy zgodnie z aktualnymi trendami; zaplanowanie i opracowanie produktów jako odpowiedzi na zapotrzebowanie klienta (modyfikacja produktów, nowe produkty standardowe).

PLANOWANIE POPYTU I REALIZACJA SPRZEDAŻY – dostarczenie wolumenów prognozy, które można realnie sprzedać: określenie luk do budżetu; zrozumienie ryzyk i szans; przygotowanie listy proponowanych rozwiązań wraz z planem działania.

PLANOWANIE PODAŻY I EFEKTYWNOŚĆ OPERACYJNA – uzgodnienie zasobów dla zapewnienia dostępności produktów dla wolumenów prognozy: określenie luk do budżetu i prognozy; przygotowanie listy proponowanych rozwiązań wraz z planem działania.

INTEGRACJA FINANSOWA – konsolidacja i ocena finansowa planowanych działań; ocena kluczowych założeń, różnic, ryzyk i szans w stosunku do budżetu.

PRZEGLĄD ZARZĄDCZY – przegląd oczekiwanych wyników finansowych i operacyjnych na następne 12–18 miesięcy w porównaniu do budżetu; zidentyfikowanie nowych działań dla zamknięcia rozbieżności; podjęcie decyzji inwestycyjnych wynikających z przeglądu podaży.

Przykład kalendarza procesu S&OP:

Rys. 3. Przykładowy kalendarz S&OP. Opracowanie własne.

Wróżenie z fusów? Nie ma takiej potrzeby!

„Małe kłamstwa, duże kłamstwa i… statystyka” Mark Twain

Mając zakończony przegląd projektów, możemy przystąpić do prognozowania popytu. Czyli czego możemy się spodziewać w dłuższej perspektywie (naszym przypadku 18 miesięcy) w zamówieniach naszych klientów. Dlaczego 18 miesięcy? Nam, w MPS International, zależy przede wszystkim na zabezpieczeniu zdolności produkcyjnych, ale – jak wspominałem wcześniej – każda organizacja powinna zdecydować, co w jej przypadku jest istotne, czym nie chce być zaskoczona i do tego dopasować okres prognostyczny.

Kiedy zaczynamy prognozować (na potrzeby S&OP) z gruntu rzeczy prosty proces, który można ograniczyć do 4 kroków, zaczyna być niełatwy do wdrożenia. Komentarze z różnych stron brzmią w każdej firmie podobnie: Prognoza?! Nikt z nas nie jest jasnowidzem! Nie mam szklanej kuli! Klient nie chce złożyć żadnej deklaracji. Skąd mam wiedzieć, skoro klient nie wie? Klient jest nieprzewidywalny!

Jak często słyszymy to w swoich firmach? Czy my musimy w ogóle cokolwiek prognozować? Oczywiście, że nie musimy, ale pod warunkiem, że spełniamy trzy kryteria:

- Jeżeli jesteśmy w stanie dostarczyć każde zamówienie w oczekiwanym terminie klienta bez ryzyka związanego z kupnem materiałów.

- Jeżeli jesteśmy w stanie szybko i bezkosztowo zwiększać nasze zdolności.

- Jeżeli mamy niegraniczone zasoby finansowe do realizacji dwóch pierwszych warunków.

Jak dotąd nie miałem przyjemności spotkania takiej organizacji, która spełniałaby wszystkie trzy kryteria, a zatem nie potrzebowała prognozy.

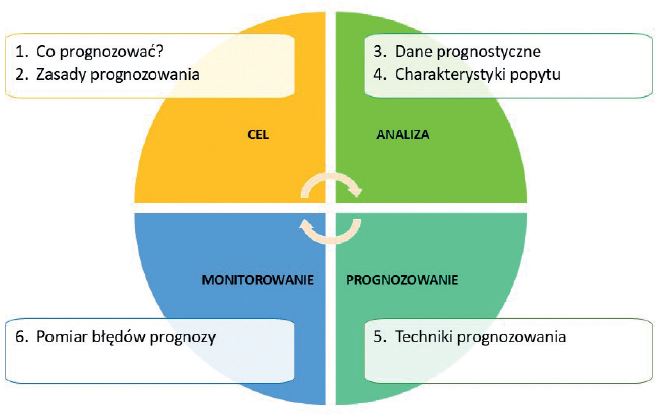

Modelowe podejście do prognozowania przedstawiono na rys. 4

Rys. 4. Schemat prognozowania. Opracowanie własne.

Zagregowana prognoza to najczęściej poziom strategii. Czasami jest wykorzystywana do celów budżetowych w firmach. Tu interesuje nas łączny wolumen wyrażony w jednostkach (sztuki, metry itd.) i przeliczony na pieniądz. Prognoza na poziomie grup produktowych (mogą to być grupy fizycznych produktów, ale także rynki, klienci) jest wykorzystywana w procesie S&OP. Prognoza na poziomie indeksów (konkretnych) wyrobów gotowych jest potrzebna, by zaplanować produkcję, na podstawie której są planowane zakupy surowców, materiałów, komponentów.

Proces prognostyczny może wyglądać jak na przedstawionej grafice:

Rys. 5. Schemat procesu prognostycznego. Opracowanie własne.

Prognozując, kierujemy się sześcioma zasadami:

- Zaufanie do prognozy, czyli jeżeli uważam, że jestem w stanie lepiej zaprognozować, to nie kombinuję na boku, nie robię „swojej” prognozy w firmie, tylko zabieram się do roboty z innymi w procesie prognostycznym.

- Prognoza jest zawsze obarczona błędem, a jeżeli nawet zdarzy się Wam kiedykolwiek trafić w punkt (różnica pomiędzy prognozą a sprzedażą wyniosła 0), to żadna w tym Wasza zasługa. To tylko fuks, szczęście.

- Błąd jest miarą ryzyka, a to oznacza, że nie na każdy błąd będziemy się godzić. Co więcej, taki sam błąd prognozy na różnych produktach nie kosztuje firmy tyle samo! Czym innym jest błąd, jeżeli produktem jest tani płyn do kąpieli z okresem przydatności 2 lata, a innym ryzykiem jest taki sam błąd, ale na produkcie drogim z czterotygodniowym okresem przydatności.

- Czas: im dalej, tym większy błąd.

- Agregacja danych (do poziomu rodzin, grup produktowych).

- Prognoza ma być przydatna.

Jak mam przekonać siebie i pozostałych, skoro wiem, że prognozując na pewno popełnię błąd?! Wystarczy pogodzić się z faktem, że nie mając prognozy, błąd zawsze będzie stuprocentowy. Mając jakąkolwiek prognozę (nawet bardzo słabą), już zmniejszamy błąd prognozy, a zatem też ryzyko, na jakie wystawiamy firmę. Skoro błąd jest pewnikiem, musi być oszacowany. Znając błąd, firma może się na niego przygotować (np. możliwość nadgodzin, kooperacji). Pozwala również oszacować ryzyko zbyt niskiego poziomu obsługi klienta czy zbyt wysokich kosztów zabezpieczenia, np. nadmiernych zapasów. Im dłuższa perspektywa prognostyczna, tym większy popełnimy błąd. Wielkość błędu wylicza się w procesie prognozowania. Ale dzięki prognozom możemy np. budżetować dopuszczalną wielkość zapasów, podejmować decyzje o rozbudowie zdolności produkcyjnych, odnawiać zapasy w centrach dystrybucyjnych, produkować konkretne wyroby czy nawet zabezpieczać materiały z długim LT (czasem dostawy).

Emocji w trakcie wdrażania procesu na etapie prognozowania popytu jest mnóstwo. Zresztą na każdym etapie S&OP, gdzie pojawia się zmiana czy nowe zadania, których nie realizowaliśmy do tej pory, których nie rozumiemy, czy najzwyczajniej nie potrafimy.

Potrzeba prognozy pojawia się już na etapie „S” – Sale, gdzie, jeżeli nie mamy w organizacji analityka/ów, ciężar spada na obszar sprzedaży, który w takiej sytuacji musi nauczyć się kilku podstaw, jak: pozyskiwania i „czyszczenia danych” o sprzedaży, obserwowania popytu w celu określenia trendu, sezonowości, losowości czy cykliczności, aby umieć odnajdywać analogie historyczne w grupach prognostycznych. Czasami sprzedaż może zostać wsparta analityką z łańcucha dostaw, planowania, controlligu czy finansów. Dla nich to dodatkowa robota, to oczywiste, ale chodzi o to, by cała firma lepiej funkcjonowała. Dodatkowo musimy mierzyć błąd naszych prognoz. Czy nasza prognoza jest zawsze przeszacowana lub niedoszacowana, czyli mylimy się zawsze w tym samym kierunku? Znając odpowiedź na to pytanie, możemy zmniejszyć błąd naszych prognoz, bez zbędnych emocji i narzekań na nieprzewidywalność rynków. Inną sytuacją jest, kiedy raz prognozujemy za mało, kolejnym razem za dużo. Możemy zastosować planowanie scenariusza? działań w zależności od tego, co się ujawni w kolejnym cyklu procesu S&OP i zabezpieczyć się na taką zmienność (czy to zapasem, czy zdolnościami produkcyjnymi). Nie zmienia to faktu, że daje nam to gigantyczną możliwość przygotowania się na każdą okoliczność. W odróżnieniu od „pożaru”, który zapewne ugasimy, mordując się przy tym niemiłosiernie… O korzyściach z wdrożenia prognoz w MPS International opowiem na konferencji.

Gorący kartofel na zakończenie

Skoro współpraca wielu działów w ramach jednej firmy poprawia wyniki, dlaczego nie współpracujemy wspólnie pomiędzy firmami?

W naszym MPS-owym łańcuchu dostaw mamy klienta (np. właściciela marki) oraz sieć, poprzez którą produkty klienta są sprzedawane. My z kolei mamy swoich dostawców. Dlaczego w ramach tego łańcucha dostaw kilku firm nie mogłaby funkcjonować jedna prognoza? Dlaczego wspólnie nie możemy ustalać, na jakie wzrosty powinni szykować się dostawcy i sama firma MPS International? Dlaczego wspólnie, mając informacje z kas, plan promocji, plan zmian produktów nie możemy lepiej przygotować tych działań, redukując koszty niezużytych materiałów, surowców i komponentów? Fantastyka? Bynajmniej. Kojarzymy firmę Walmart i P&G? Skoro oni potrafią tak współpracować, dlaczego nie my?

W świecie świadomych klientów i dostawców można wdrażać CPFR – koncepcję (Collaborative Planning, Forecasting and Replenishment). To nic innego, jak wspólne praktyki biznesowe w planowaniu, prognozowaniu i uzupełnianiu zapasów. Koncepcja ta zakłada, że partnerzy w łańcuchu dostaw „widzą” i znają wielkości swojego popytu, tworzą wspólne prognozy oraz prowadzą wspólne działania promocyjne, planując moce produkcyjne i określając akceptowalny poziom obsługi. Wspólnie działają w razie potknięć, różnego rodzaju problemów występujących w całym łańcuchu dostaw. Czego sobie i Państwu życzę.

*Jolanta Mazurek – ekspert ds. zakupów i łańcucha dostaw; Konrad Grondek – APICS Recognized CPIM Instructor, Jonah DDP by DDI, Certified Professional Forecaster by IBF (https://www.mpm24.com/o-firmie/trenerzy/konrad-grondek/)

Autor: Andrzej Kaźmierczak, dyrektor Łańcucha Dostaw w MPS International

Dodatkowe informacje: Artykuł został opublikowany w kwartalniku „Świat Przemysłu Kosmetycznego” 3/2024